COMPOSITE

Qu'est-ce que c'est ?

Le composite est une association de deux matériaux non miscibles ; le renfort et la matrice qui, associés ensemble possèdent des propriétés mécaniques supérieures (légèreté, rigidité..) La matrice utilisée est de la résine polyester ou époxy et les renforts utilisés sont issus de fibre de verre, polyamide, carbone ou kevlar. Pour que la résine se durcisse on y ajoute un pourcentage d’un additif appelé le durcisseur » cette réaction chimique appelée la polymérisation va permettre à l’assemblage fibre + résine de devenir rigide.

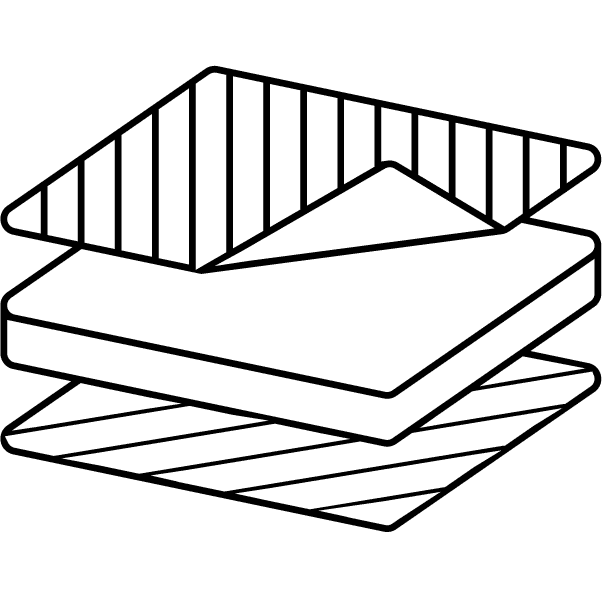

LE SANDWICH COMPOSITE

Plus un matériaux est épais plus il va être raide tout en étant plus lourd. Mais contrairement au métal qui est composé d’un seul matériau que l’on vient épaissir, le composite offre la possibilité d’en assembler plusieurs ensemble ce qui va augmenter considérablement son épaisseur sans augmenter sa densité. On obtiendra un « sandwich composite ».

Le sandwich composite est un assemblage de deux peaux externes minces superposées à une âme interne légère mais épaisse. Le matériau qui constitue l’âme est normalement un matériau à faible résistance mécanique (mousse à cellule fermée ou ouverte, balsa, bois…), mais son épaisseur plus élevée confère au matériau sandwich une rigidité à la flexion élevée et une masse volumique globale faible.

L’ensemble de nos navires sont construit avec ces assemblages de matériaux en suivant des processus de qualité strictes, tant au niveau de la conception, par le respect des normes réglementaires BV, LLOYD, DNV.. que tout au long la fabrication.

AVANTAGES

Nos ingénieurs ont mis en place une méthodologie de construction qui répond

aux 6 spécificités les plus importantes :

PERFORMANCE

Nos structures comme la coque, le platelage, le toit et la superstructure sont entièrement réalisé en sandwich mousse / fibre de verre. Les zones renforcées sont assemblées avec des matériaux spécifique tel que le carbone et le Kevlar®. Le gain de poids global obtenu par l’utilisation de ces matériaux permet des vitesses de navigation plus élevées que celles en acier.

RESISTANCE AU CLIMAT

Le composite offre une isolation naturelle par la succession des couches qui le compose. On retrouve généralement une épaisseur de mousse au milieu de cet assemblage qui va apporter de la raideur mais également une isolation phonique et thermique importante. Par cette technologie, nos navires s’adaptent à tous les milieux et naviguent dans les pires conditions météorologiques sans aucune difficulté.

AMAGNÉTIQUE

Utilisation de matériaux amagnétique : coque et superstructure composée d’un sandwich de verre-résine (CVR).

En plus de ces caractéristiques naturelles, nous mettons en place des études spécifique d’immunisation magnétique pour réduire toute influence magnétique résiduelle à bord afin de définir une signature acoustique très faible pour éviter de déclencher les mises à feu acoustiques.

ATTENUATION DES CHOCS

La coque conçue sur mesure permet une meilleure atténuation des chocs grâce à des études spécifiques (FEA) sur l’impact de la mer sur la carène. Nos navires sont tous équipés de sièges amortissant les chocs pour accroître le confort de l’opérateur à bord.

AUCUNE CORROSION

Une des caractéristiques les plus remarquables du composite est son insensibilité totale à l’oxydation. Cette qualité permet de réduire considérablement les coûts de maintenance et les temps d’arrêt.

RÉPARATION FACILE

En cas d’accident, les réparations des structures en fibre de verre, de carbone et de Kevlar® ne nécessitent aucun équipement particulier, d’alimentation électrique ou d’équipement de soudage important. Elle n’entraîne pas non plus la certification de la réparation par un organisme extérieur. Nos équipes sont habilitées à vous former pour vous familiariser avec ses techniques de réparations et le faire ensuite par vous même, en toute simplicité.

PROCESSUS

L'ART DE L'INFUSION

Le chantier naval de Couach a développé une expertise dans l’association des matériaux composites grâce au processus de l’infusion. Nous utilisons ce processus spécifique pour la fabrication des coques, des structures mais également dans la composition de nombreuses pièces du navire.